BAB II

TINJAUAN PUSTAKA

2.1 Perkerasan Jalan

Persyaratan umum dari suatu jalan adalah dapatnya menyediakan lapisan permukaan yang selalu rata dan kuat, serta menjamin keamanan yang tinggi untuk masa hidup yang cukup lama, dan yang memerlukan pemeliharaan yang sekecil-kecilnya dalam berbagai cuaca. Tingkatan sampai dimana kita akan memenuhi persyaratan tersebut tergantung dari imbangan antara tingkat kebutuhan lalu lintas, keadaan tanah serta iklim yang bersangkutan.

Sebagaimana telah dipahami bahwa yang dimaksud dengan perkerasan adalah lapisan atas dari badan jalan yang dibuat dari bahan-bahan khusus yang bersifat baik/konstruktif dari badan jalannya sendiri.

Berdasarkan bahan pengikat yang menyusunnya, konstruksi perkerasan jalan dibedakan atas (Sumber : Silvia Sukirman, ”Perkerasan Lentur Jalan Raya”, hal 4) :

a. Konstruksi perkerasan lentur (Flexible pavement), yaitu perkerasan yang menggunakan aspal sebagi bahan pengikat di mana lapisan-lapisan perkerasannya bersifat memikul dan menyebarkan beban lalu lintas ke tanah dasar.

b. Konstruksi perkerasan kaku (Rigid pavement), yaitu perkerasan yang menggunakan semen (Portland Cement) sebagai bahan pengikat dimana pelat beton dengan atau tanpa tulangan diletakkan di atas tanah dasar dengan atau tanpa lapis pondasi bawah sehingga beban lalu lintas sebagian besar dipikul oleh pelat beton.

c. Konstruksi perkerasan komposit (Composite pavement), yaitu perkerasan kaku yang dikombinasikan dengan perkerasan lentur dapat berupa perkerasan lentur di atas perkerasan kaku, atau perkerasan kaku di atas perkerasan lentur.

Dalam penulisan tugas akhir ini jenis konstruksi jalan yang digunakan adalah konstruksi perkerasan lentur ( Flexible pavement).

Bahan untuk perkerasan jalan umumnya terdiri dari banyak jenis pilihan. Bahan kontruksi tersebut memiliki faktor konversi atau koefisien bahan masing-masing. Material dan bahan-bahan umumnya mempunyai koefisien yang lebih besar dibanding dengan tanpa bahan pengikat.

Jenis-jenis material untuk setiap lapisan perkerasan berbeda-beda namun secara umum lapisan perkerasan jalan terdiri atas agregat, filler dan aspal.

Susunan lapisan perkerasan secara umum dapat dilihat pada gambar

Sumber : Konstruksi Jalan Raya, badan Penerbit PU

Gambar II 1. Susunan lapisan perkerasan jalan

2.2 Agregat

Agregat adalah suatu bahan keras dan kaku yang digunakan sebagai bahan campuran, yang berupa berbagai jenis butiran atau pecahan, yang termasuk di dalamnya antara lain pasir, kerikil, agregat pecah, trak dapur tinggi, abu (debu) agregat. Agregat dibutuhkan pada lapisan struktur perkerasan karena merupakan bahan utama pembuatan konstruksi perkerasan jalan dan juga merupakan bahan yang paling dominan menghimpun kekuatan campuran untuk konstruksi jalan (Sumber : Bambang Ismanto, ”Perancangan Perkerasan dan Bahan”, hal 22) .

Agregat dapat kita bagi dalam tiga golongan umum yaitu :

a. Agregat dari batuan beku ( vulcanic rock )

Agregat ini terjadi karena pendinginan dan pembekuan dari bahan-bahan yang meleleh akibat panas ( magma bumi ).

b. Agregat / batuan endapan ( sedimentary rock )

Agregat terjadi dari hasil endapan halus dari proses pelapukan batuan bebas, tumbuh-tumbuhan dan binatang. Dengan mengalami proses pelekatan dan penekanan oleh alam maka menjadi agregat/batuan endapan. Jenis agregat endapan antara lain : batuan kapur, batuan silika ( quartsite ), batuan pasir.

c. Agregat dari batuan methamorphik

Agregat terjadi akibat modifikasi (perubahan yang termasuk perubahan fisika / kimia dari batuan endapan dan beku, sebagai hasil dari tekanan yang kuat akibat gesekan bumi dan panas yang berlebihan ).

Sebagi contoh antara lain :

· Batuan kapur, berubah menjadi marmer

· Batuan pasir, berubah menjadi kwarsa.

Berdasarkan proses pengolahannya agregat/batuan yang digunakan dalam perkerasan lentur dapat dibedakan atas :

a. Batuan Alam

Agregat yang dapat digunakan sebagaimana bentuknya di alam atau dengan sedikit proses pengolahan, dinamakan agregat alam. Agregat ini terbentuk melalui proses erosi dan degradasi. Bentuk partikel dari agregat alam ditentukan dari proses pembentukannya. Aliran air sungai membentuk partikel-partikel yang bersudut dengan permukaan yang kasar.

Dua bentuk agregat alam yang sering digunakan yaitu kerikil dan pasir. Kerikil adalah agregat dengan ukuran partikel > ¼ inch (6,35 mm) sedangkan pasir adalah agregat dengan ukuran partikel < ¼ inch tetapi lebih besar dari 0,075 mm (saringan no. 200). Berdasarkan tempat asalnya agregat alam dapat dibedakan atas pitrun yaitu agregat yang diambil dari tempat terbuka di alam dan bankrun yaitu agregat yang berasal dari sungai endapan sungai.

b. Agregat / batuan sebagai proses pengolahan tertentu

Agregat sebagai hasil suatu pengolahan tertentu meliputi kerikil atau agregat lainnya yang telah pecah (crushed) dan disaring. Untuk lebih meningkatkan mutu agregat baik yang menyangkut ukuran butiran, gradasi butiran maupun bentuk dan susunan permukaan dari bulat ke bersudut, biasanya diolah dengan mesin pemecah batu (stone crusher). Pemecahan agregat ini bagi agregat yang berasal dari gunung,maupun dari sungai antara lain :

· Agregat pecah, pada umumnya dari agregat gunung.

· Crushed run, pada umumnya dari agregat asal pitbank-run .

c . Batuan Sintetis ( Buatan )

Agregat batuan yang merupakan mineral filler/pengisi (partikel dengan ukuran 0,075 mm), diperoleh dari hasil sampingan pabrik-pabrik semen dan mesin pemecah batu.

Berdasarkan besar partikel-partikel agregat,agregat dapat dibedakan atas:

· Agregat kasar, agregat >4,75 mm menurut ASTM atau >2 mm AASHTO

· Agregat halus, agregat <4,75 mm menurut ASTM atau <2 mm dan >0,075 mm menurut AASTHO.

· Abu batu mineral filler, agregat halus yang umumnya lolos saringan no. 200.

Sifat dan kualitas agregat menentukan kemampuannya dalam memikul beban lalu lintas. Agregat dengan kualitas dan sifat yang baik dibutuhkan untuk lapisan permukaan yang langsung memikul beban lalu lintas dan menyebarkannya ke lapisan di bawahnya. Sifat agregat yang menentukan kualitasnya sebagai bahan konstruksi perkerasan jalan dapat dikelompokkan menjadi 3 kelompok yaitu :

1. Kekuatan dan keawetan ( Strengih and Durability ) lapisan perkerasan dipengaruhi oleh :

a. Gradasi

b. Ukuran maksimum

c. Kadar lempung

d. Kekerasan dan ketahanan

e. Bentuk butir

f. Tekstur permukaan

2. Kemampuan dilapisi aspal yang dengan baik, dipengaruhi oleh :

a. Porositas

b. Kemungkinan basah

c. Jenis agregat

3. Kemudahan dalam pelaksanaan dan menghasilkan lapisan yang nyaman dan aman dipengaruhi oleh :

a. Tahanan geser (Skid Resistance )

b. Campuran yang memberikan kemudahan dalam pelaksanaan (Bitominoun Mix Workability)

Agregat yang dipakai untuk perkerasan lapis permukaan harus mempunyai gradasi yang menerus dari butir yang kasar sampai yang halus dan apabila diperiksa dengan SNI harus memenuhi salah satu gradasi yang digunakan lapis permukaan No. IV.

2.3 Bahan Pengisi ( Filler )

Bahan pengisi merupakan agregat yang lebih halus dibandingkan agregat halus umumnya lolos saringan No.200.

Filler adalah bahan yng berfungsi mengurangi rongga, mengurangi permeabilitas dan menambah kekuatan tarik pada campuran beton aspal. Menurut keputusan menteri Pekerjaan Umum N0. 378/KPTS/1978 tentang pengesahan 33 standar konstruksi bangunan Indonesia, bahan pengisi (filler) halus terdiri dari debu batu, debu batu kapur, kapur padam, semen atau bahan non plastis lainnya.

Bahan pengisi (filler) harus kering dan bebas dari kotoran atau bahan lain yang mengganggu dan apabila dilakukan pemeriksaan analisa saringan harus memenuhi gradasi bahan pengisi untuk beton aspal.

Adapun karakteristik yang harus dimiliki material filler adalah :

· Tidak reaktif atau mengurai saat bercampur dengan aspal.

· Tidak larut dalam air.

· Tidak higroskopis.

· Berwarna gelap (opoque) untuk menghindari masuknya sinar matahari yang dapat mempercepat oksidasi aspal.

· Tidak hancur saat proses pencampuran.

Semen biasa juga disebut Portland cemen ( PC ). Semen adalah suatu bahan pengikat hidrolis yang dapat mengeras jika dicampur dengan air. Dalam proses pemakaiannya misalnya pada pembuatan beton ( campuran pasir, kerikil, semen dan air ), semen dan air akan mengalami proses kimia sedangkan pasir dan kerikil pada dasarnya hanyalah bahan tambahan karena tidak bekerja aktif didalamnya.

Penggunaan semen sebagai hasil produksi pabrik adalah :

1. Bahan pengikat dalam pembuatan beton ( pasangan, plesteran).

2. Untuk pembuatan elemen-elemen bangunan seperti: bahan penutup atap (genteng, asbes) dan pipa beton.

3. Sebagai filler pada campuran aspal untuk pembuatan struktur jalan.

Dalam penggunaan semen harus disesuaikan dengan kondisi lingkungan, artinya sesuai dengan jenisnya. Adapun klasifikasi penggunaannya sebagai berikut :

a. Kelas I : Semen Portland untuk penggunaan umum dimana tidak memerlukan persyaratan khusus seperti yang dipersyaratkan pada jenis lain.

b. Kelas II : Semen Portland untuk penggunaan tahan terhadap sulfat dan panas hidrasi.

c. Kelas III : Semen Portland yang penggunaannya memerlukan kekuatan pada fase permulaan setelah pengikatan terjadi.

d. Kelas IV : Semen Portland yang memerlukan panas hidrasi yang rendah.

e. Kelas V : Semen Portland yang penggunaannya memerlukan ketahanan yang tinggi terhadap sulfat.

Semen portland terdiri atas beberapa jenis yaitu :

1. Semen PortlandTahan Sulfat

Jenis PC ini mengandung trikalsium aluminat (C3A )tidak lebih dari 5 % ditambah dengan beberapa mineral aktif (10 – 15 % )yang berfungsi untuk mengikat trikalsium aluminat, sebelum bereaksi dengan sulfat

2. Semen Portland Penambah Plastisitas

Jenis semen portland ini mengandung anggur ( vinas ) sulfat – alkohol = HSO4 – O2H5 sebanyak 0,1 atau 0,25 % dari beraty semen, dengan penambahan ini selaput maka koloida yang mengedap oada butir-butir permukaan semen menjadi lebih meresaap air, sehingga mengurangi gesekan butir-butir antara semen, jadi menambah plastisitas pada adukan.

3. Semen Portland Yang Tahan Lembab

Jenis semen portlad ini mengandung sabun nafka sebanyak 0,1 dan 0,2 dari berat semen, atau asam minyak(C17H32CO.OH) sebanyak 0,1 % dari berat semen. Denganpenambahan bahan ini, maka pada pernukaan butir-butir semen terbentuk suatu selaput yang tahan lembab dan mengurangi sifat hidroskopis dari semen.

4. Semen portlad Yang Mengeras Cepat

Jenis semen portland ini mempunyai sifat mengeras dengan cepat, jadi mempunyai keteguhan mula yang tinggi.

5. Semen Portlad Putih Dan Berwarna

Semen portland putih diperoleh dari penggilingan klingker putih, dan utuk mencapai klingker putih ini, bahan dasarnya harus terpilih yaitu harus batu kapur murni (warnanya putih) dan lempung putih dengan kadar oksida terutama kadar oksida besi yang berwarna kotor yang rendah.

Pembakaran bahan dasar ini dilakukan tanpa pengotoran oleh abu-abu pembakaran. Semen portland putih diperoleh dari penggilingan campuran klingker putih dan mineral-mineral yang tahan alkali, seperti ekermeni besi dan lain-lain.

2.4 Aspal Minyak

Aspal minyak yaitu aspal yang dibuat/diperoleh dari residu pengilangan minyak bumi, berwarna hitam terdiri dari hidrokarbon solid (asphaltene) dan medium liquid (maltene). Sifat aspal yang diperoleh dari residu pengilangan minyak bumi bergantung pada sifat alam crude oil, karena aspal merupakan fraksi berat yang tidak bisa diuapkan atau didestilasi.

Aspal minyak merupakan bahan hasil tambahan dari penyulingan (destilasi) minyak bumi. Prosesnya dimulai dari minyak mentah yang dikeluarkan dari bumi, dipanasi pada suhu 550oF. Kemudian karena pendinginan bertingkat akan didapat beberapa jenis minyak sedang sisa endapannya (residu) diantaranya didapat aspal.(Sumber: Bambang Ismanto”Perancangan Perkerasan dan Bahan”, hal 3).

Aspal minyak dengan bahan dasar aspal dapat dibedakan atas :

· Aspal keras/panas (Asphalt Cement/AC).

Aspal cement atau biasa disebut aspal keras atau aspal panas adalah aspal murni yang biasa disingkat dengan AC

Menurut derajat kekerasannya, aspal semen yang umumnya dipergunakan adalah :

1. AC pen 40/50, yaitu AC dengan penetrasi 40 – 50

2. AC pen 60/70, yaitu AC dengan penetrasi 60 – 70

3. AC pen 80/100, yaitu AC dengan penetrasi 80 – 100

4. AC pen 120/150, yaitu AC dengan penetrasi 120 – 150

5. AC pen 200/300, yaitu AC dengan penetrasi 200 – 300

Aspal semen atau aspal keras dengan penetrasi rendah digunakan didaerah bercuaca panas atau lalu lintas dengan volume tinggi, sedangkan aspal semen dengan penetrasi tinggi digunakan untuk daerah yang bercuaca dingin atau lalu lintas dengan volume rendah. Di Indonesia pada umumnya digunakan aspal semen dengan penetrasi 60/70 dan 80/100.

Aspal minyak untuk lapis beton aspal harus terdiri dari salah satu aspal keras penetrasi 60/70 atau 80/100 yang seragam, tidak mengandung air, bila dipanaskan sampai dengan 1750C tidak berbusa dan memenuhi persyaratan Aspal keras.

· Aspal dingin/cair (Cut Back Asphalt)

Aspal cair adalah suatu campuran aspal semen dengan bahan pencair hasil penyulingan minyak bumi. Aspal cair ini tidak segera mengeras sehingga lebih mudah disemprotkan dan mempunyai cukup waktu untuk berpenetrasi atau meresap pada celah-celah batuan.

Aspal cair sangat dipengaruhi oleh bahan pencair yang dipakai dan cepatnya menguap serta perubahan kekentalan akibat perubahan temperatur.

Apabila bahan pencair digunakan premium atau bensin, aspal tersebut dinamakan Rapid Curing (RC). Bila bahan pencair yang dipakai lebih kental, seperti minyak tanah maka aspal disebut Medium Curing (MC). Bila bahan pencair lebih kental lagi seperti solar, maka aspal tersebut menjadi Slow Curing (SC).

Ada dua macam untuk aspal cair, sebutan tersebut didasarkan hasil pemeriksaan Viskositas Saybolt Furol. Sebutan pertama berdasarkan nilai viskositas pada temperatur 60°C, cut back aspal dapat dibedakan atas :

RC 30 – 60 MC 30 – 60 SC 30 – 60

RC 70 – 140 MC 70 – 140 SC 70 – 140

RC 250 – 500 MC 250 – 500 SC 250 – 500

RC 800 – 1600 MC 800 – 1600 SC 800 – 1600

RC 3000 – 6000 MC 3000 – 6000 SC 300 – 6000

Sebutan di atas mempunyai arti :

- 30 berarti batas kekentalan minimum 30 dan maks 60 cts

- 70 berarti batas kekentalan minimum 70 dan maks 140 cts

- 250 berarti batas kekentalan minimum 250 dan maks 500 cts

- 800 berarti batas kekentalan minimum 800 dan maks 1600 cts

- 3000 berarti batas kekentalan minimum 3000 dan maks 6000 cts

- dan seterusnya.

Sebutan yang kedua berdasarkan tingkat kekentalan aspal cair yaitu

- Grade 0 : antara 15 sampai 30 detik

- Grade 1 : antara 40 sampai 80 detik

- Grade 2 : antara 100 sampai 200 detik

- Grade 3 : antara 250 sampai 500 detik

- Grade 4 : antara 600 sampai 1200 detik

- Grade 5 : antara 1500 sampi 3000 detik

Aspal RC yang mendapatkan pemeriksaan kekentalannya mendapatkan hasil antara 15 – 30 detik disebut RC 0,begitu juga aspal MC 0,dan SC 0. Sedangkan yang berada pada grade 1 disebut RC 1 dan SC 1 dan seterusnya.

Setiap aspal masing-masing mempunyai kekentalan tersendiri. Untuk mengetahui kekentalan ini dapat diketahui dengan pemeriksaan Viscosity Kinematik atau dengan percobaan Viscosity Saybolt Furol. Nilai dari hasil percoban ini disebut indeks kekentalan, dimana semakin besar indeksnya semakin tinggi kekentalannya.

· Aspal emulsi (Emultion Asphalt)

Aspal emulsi adalah suatu campuran aspal dengan air dengan menambahkan bahan pengemulsi tertentu sehingga air dan aspal dapat bercampur.

Ada beberapa jenis aspal emulsi yang biasa dipergunakan yaitu :

Ø Aspal emulsi anionik atau dinamakan juga aspal emulsi yang dipersiapkan dengan bahan pengemulsi (pelarut) tertentu sehingga menghasilkan butir-butir aspal dalam larutan aspal emulsi yang bermuatan arus listrik negatif.

Ø Aspal emulsi katonik atau dinamakan aspal emulsi asam adalah aspal emulsi yang dipersiapkan dengan bahan pengemulsi (pelarut) tertentu sehingga menghasilkan butir-butir aspal dalam larutan aspal emulsi yang bermuatan arus listrik positf.

Ø Aspal Emulsi Nionik merupakan aspal emulsi yang dipersiapkan dengan bahan tertentu sehingga menghasilkan butir aspal dalam larutan emulsi yang tidak mengalami ionisasi atau tidak menghantarkan listrik.

Yang umum digunakan sebagai bahan perkerasan jalan adalah aspal emulsi anionik dan kationik.

Pada aspal emulsi anionik dikenal tiga standar variasi umum dipergunakan yaitu :

Ø Rapid setting (RS) yaitu jenis aspal emulsi yang cepat pemecahannya, sehingga akan lebih cepat pula terjadi pengikatannya.

Ø Medium setting (MS) yaitu jenis aspal emulsi yang agag lambat pemecahannya, sehingga pengikatan sedikit lebih lambat.

Ø Slow setting (SS) yaitu jenis aspal emulsi yang lambat pemecahannya.

Pada aspal emulsi katonik juga dikenal tiga standar variasi yaitu : CRS, CMS, dan CSS.

2.5 Beton Aspal

Beton aspal adalah campuran antara agregat dengan aspal sebagai bahan pengikat dan bahan pengisi (filler), yang dicampur, dihampar dan dipadatkan dalam keadaan panas atau dingin dengan suhu tertentu. Beton aspal juga merupakan campuran yang digunakan untuk lapisan permukaan jalan. Pembuatan beton aspal dimaksudkan untuk mendapatkan suatu lapisan yang mampu memberikan sumbangan daya dukung yang terukur serta berfungsi sebagai lapisan kedap air.

Lapisan beton aspal terdiri atas tiga jenis, yaitu : laston Aus (BC) untuk lapis permukaan, mempunyai ukuran butir agregat maksimum 25,4 mm, laston Aus (WC) untuk lapis perata atau laston atas mempunyai ukuran butir agregat maksimum 19,0 mm dan laston pondasi (ATB) untuk pondasi mempunyai ukuran butir agregat maksimum 37,5 mm.( Sumber : Pusat Litbang Prasarana Transportasi Badan Penelitian dan Pengembangan, ”Divisi 6”, hal 6 – 19).

Berdasarkan fungsinya, beton aspal dapat diklasifikasikan sebagai berikut ( Sumber : Silvia Sukirman, “Perkerasan Lentur Jalan Raya”, hal 177):

- Sebagai lapis permukaan yang tahan terhadap cuaca, gaya geser dan tekanan roda serta lapisan kedap air dan dapat melindungi lapisan dibawahnya dari rembesan air.

- Sebagai lapis pondasi atas.

- Sebagai lapis pembentukan pondasi, jika dipergunakan pada pekerjaan peningkatan dan pemeliharaan.

Untuk mendapatkan beton aspal yang bermutu tinggi, maka sebaiknya memenuhi syarat – syarat antara lain :

- Campuran harus memiliki stabilitas yang tinggi, sanggup menahan beban lalu lintas tanpa deformasi.

- Tahan terhadap lenturan, tidak ada retak-retak pada lapisan campuran permukaan

- Tahan lama/awet dan aus terhadap cuaca dan beban lalu lintas

- Campuran harus nonstick/tidak slip selama masa pelayanan

- Harus ekonomis.

Beton aspal terdiri dari beberapa material yang bercampur menjadi satu. Adapun material penyusun dari pada beton aspal adalah (Sumber DPU, “Petunjuk Pelaksanaan Lapis Aspal Beton (LASTON) Untuk Jalan Raya”’ hal 5) :

1. Aspal

Pada campuran beton aspal, aspal berfungsi sebagai bahan pengikat yang mengikat agregat satu dengan agregat yang lain, sehinga agregat satu dengan agregat yang lain dapat saling mengunci (tidak dapat terpisah). Semakin baik aspal yang digunakan maka daya lakatnya akan semakin baik pula.

2. Agregat

Agregat merupakan material yang memiliki porsi paling besar yang digunakan dalam campuran beton aspal. Dengan kata lain agregat merupakan material utama penyusun campuran beton aspal. Kandungan agregat pada campuran beton aspal berkisar antara 90 % - 95 % dari berat total atau 75 % - 85 % agregat berdasarkan persentase volume.

3. Bahan Pengisi (filler)

Bahan pengisi (filler) biasanya digunakan dalam campuran beton aspal dengan tujuan untuk mengisi rongga – ronga udara yang terdapat dalam campuran beton aspal.

2.6 Pengujian Karakteristik Beton Aspal

Salah satu hal yang cukup berpengaruh terhadap sifat-sifat beton aspal adalah rancangan campuran, baik itu pada saat pencampuran, penghamparan, pemadatan, atau pada saat pemanfaatannya. Suatu rancangan campuran dengan proporsi tertentu akan menghasilkan karakteristik campuran tertentu pula. Karakteristik yang harus dimiliki oleh campuran beton aspal adalah (Sumber : Silvia Sukirman, ”Perkersana Lentur Jalan Raya”’ hal 178):

a. Stabilitas

Stabilitas lapisan perkerasan jalan adalah kemampuan lapisan perkerasan menerima beban lalu lintas tanpa terjadi perubahan bentuk seperti gelombang, alur maupun bleeding.

Kestabilan yang terlalu tinggi menyebabkan lapisan menjadi kaku dan cepat mengalami retak, disamping itu karena volume antara agregat kurang, mengakibatkan kadar aspal yang dibutuhkan rendah. Hal ini menghasilkan film aspal tipis dan mengakibatkan ikatan aspal mudah lepas sehingga durabilitasnya rendah, dengan demikian stabilitas yang tinggi dapat diperoleh dengan mengusahakan penggunaan :

· Agregat dengan gradasi rapat

· Agregat dengan permukaan kasar

· Agregat berbentuk kubus

· Aspal dengan penetrasi rendah

· Aspal dalam jumlah mencukupi untuk ikatan antar butir

b. Durabilitas (keawetan/daya tahan)

Durabilitas diperlukan pada lapisan permukaan sehingga lapisan mampu menahan keausan akibat pengaruh cuaca, air dan perubahan suhu maupun keausan akibat gesekan kendaraan. Faktor-faktor yang mempengaruhi durabilitas lapisan beton aspal adalah:

· Film atau selimut aspal. Film aspal yang tebal dapat menghasilkan lapis beton aspal yang berdurabilitas tinggi, tetapi kemungkinan terjadi bleeding yang tinggi.

· VIM kecil sehingga hasil kedap air dan udara tidak masuk kedalam campuran yang menyebabkan terjadinya oksidasi dan aspal menjadi rapuk.

· VMA besar sehingga, film aspal dapat dibuat tebal. Jika VMA dan VIM kecil serta kadar aspal tinggi kemungkinan terjadinya bleeding besar.

Yang dimaksud dengan VIM (Void In Mix) adalah pori dalam campuran yang telah dipadatkan atau banyaknya rongga udara yang dalam campuran beton aspal.

Sedangkan VMA (Void in Mix Agregate) adalah ruang diantara partikel agregat pada suatu perkerasan beraspal, termasuk rongga udara dan volume aspal efektif (tidk termasuk volume aspal yang cukup diserap agregat).

c. Fleksibilitas (kelenturan)

Fleksibilitas adalah kemampuan lapisan untuk mengikuti deformasi yang terjadi akibat beban lalulintas berulang tanpa timbulnya retak dan perubahan volume.

Fleksibilitas yang tinggi dapat diperoleh dengan :

· Penggunaan agregat bergradasi senjang sehingga diperoleh VMA yang besar.

· Penggunaan aspal lunak (aspal dengan penetrasi tinggi)

· Penggunaan aspal yang cukup banyak sehingga diperoleh VIM yang kecil

d. Tahan Geser/kekerasan (Skid Resistance)

Tahan geser adalah kekesatan yang diberikan oleh perkerasan sehingga tidak mengalami slip, baik diwaktu hujan atau basah maupun diwaktu kering, kekesatan dinyatakan dengan koefisien gesek antar permukaan jalan dengan ban kendaraan.

Tahan geser akan tinggi jika :

· Penggunaan kadar aspal yang tepat sehingga tidak terjadi bleeding

· Penggunaan agregat berbentuk kubus

· Penggunaan agregat kasar yang cukup

e. Ketahanan terhadap kelelehan

Ketahanan terhadap kelelehan adalah ketahanan dari lapisan beton aspal dalam menerima beban berulang tanpa terjadinya kelelehan yang berupa alur (rutting) dan retak.

Faktor yang mempengaruhi ketahanan adalah :

· VIM yang tinggi yang tinggi dan kadar aspal yang rendah akan mengakibatkan kelelahan yang lebih cepat

· VMA yang tinggi dan kadar aspal yang tinggi dapat mengakibatkan lapis perkerasan menjadi fleksible

f. Kemudahan Pekerjaan (workability)

Yang dimaksud dengan kemudahan pekerjaan adalah mudahnya suatu campuran untuk dihampar dan dipadatkan sehingga diperoleh hasil yang memenuhi kepadatan yang diharapkan.

Faktor yang mempengaruhi dalam kemudahan pekerjaan adalah :

· Gradasi agregat, agregat bergradasi baik lebih mudah dilaksanakan dari pada agregat bergradasi jelek

· Temperatur campuran ikut mempengaruhi kekerasan bahan pengikat yang bersifat termoplastis

· Kandungan bahan pengisi (filler) yang tinggi menyebabkan pelaksanaan yang lebih sukar.

Dalam pengujian karakteristik beton aspal dilakukan dengan tujuan untuk mengetahui sifat-sifat dari campuran beton aspal tersebut. Pengujian itu antara lain dilakukan dengan uji stabilitas dengan alat uji Marshall (filler semen).

Agar diperoleh karakteristik campuran yang maksimal, maka harus dilakukan pengujian pada kondisi dimana persentase aspal dari campuran adalah optimum.

2.7 Spesifikasi Bahan Untuk Beton Aspal

2.7.1 Agregat Kasar

Agregat kasar adalah agregat yang tertahan pada saringan No.4 atau 4,76 mm dan harus terdiri dari batu pecah atau kerikil pecah yang bersih, kering, kuat, awet dan bebas dari bahan lain yang mengganggu serta memenuhi persyaratan sebagai berikut (Sumber : DPU, ”Petunjuk Pelaksanaan Lapis Aspal Beton (LASTON) Untuk Jalan Raya”’ hal 3) :

a. Keausan yang diperiksa dengan mesin Los Angles pada 500 putaran, maksimum 40 %

b. Kelekatan dengan aspal minimum 95 %

c. Jumlah berat butiran tertahan saringan No. 4 secara visual minimum 50 %

d. Indeks kepipihan butiran tertahan ½” dan 3/8” maksimum 25%.

e. Penyerapan air maksimum 3 %

f. Berat jenis curah (Bulk) minimum 2,5 (khusus untuk terak)

Bahan agregat kasar dalam keadaan kering setelah melalui percobaan analisa saringan/gradasi harus memenuhi spesifikasi berikut :

Tabel II.1 Spesifikasi Agregat Kasar Beton Aspal

| Ukuran Saringan | Persen Berat Yang Lolos | |||

| mm | ASTM | Batas atas | Batas tengah | Batas bawah |

| 20 12.7 9.5 4.76 | ¾” ½” 3/8” No. 4 | 100 100 55 10 | 100 65 27.5 5 | 100 30 0 0 |

Sumber : Petunjuk Pelaksanaan Lapisan Beton Aspal (LASTON) untuk jalan raya,Departemen Pekerjaan Umum, 1987.

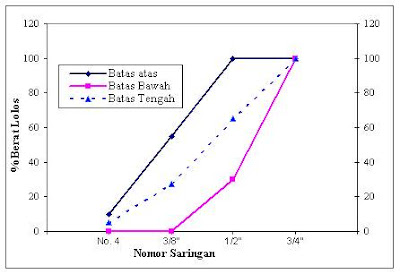

Gambar II.2 grafik spesifikasi agregat kasar beton aspal (campuran normal)

Dalam keadaan apapun, agregat kasar yang kotor dan berdebu serta mengandung partikel harus lolos ayakan No. 200 lebih besar dari 1% tidak boleh digunakan.

2.7.2 Agregat Halus

Agregat halus adalah agregat yang lolos saringan No. 4 (4,76 mm) dan tertahan saringan No. 200 (0,075 mm). Agregat halus terdiri dari pasir alam, pasir buatan, pasir terak atau gabungan dari bahan-bahan tersebut. Agregat halus harus bersih, kering, kuat, bebas dari gumpalan-gumpalan lempung dan bahan-bahan lain yang mengganggu serta terdiri dari buitr-butir yang bersudut tajam dan mempunyai permukaan yang kasar.

Agregat halus memenuhi persyaratan sebagai berikut (Petunjuk Pelaksanaan Lapis Aspal Beton SKBI 1987, DPU) :

a. Nilai sand equivalent minimum 50%

b. Berat jenis semu (Apparent) minimum 2,5 gr/cm3

c. Penyerapan agregat maksimum 3%

Tabel II.2 Gradasi Agregat Halus Beton Aspal

| Ukuran Saringan | Persen Berat Yang Lolos | |||

| mm | ASTM | Batas atas | Batas tengah | Batas bawah |

| 9.5 4.75 1.18 0.3 0.15 | 3/8” No. 4 No. 16 N0. 50 No. 100 | 100 100 80 30 10 | 100 97.5 62.5 20 6 | 100 95 45 10 2 |

Sumber : Alik Ansyori Alamsyah, Rekayasa Jalan Raya, Malang, 2001

Gambar II.3 Grafik spesifikasi agregat halus beton aspal

Sumber : Spesifikasi Umum, Buku 3, Second Highway Sector Invesment, Direktorat Bina Program Jalan, Departemen Pekerjaan Umum.

2.7.3 B ahan Pengisi (Filler)

Bahan pengisi merupakan agregat yang lebih halus dibandingkan agregat halus umumnya lolos saringan No. 200. Menurut keputusan menteri pekerjaan umum No. 378/KPTS/1978 tentang pengesahan 33 standar konstruksi bangunan Indonesia, bahan pengisi (filler) harus terdiri dari debu batu, debu batu kapur, kapur padam, semen dan bahan mineral non plastis.

Bahan pengisi harus kering dan bebas dari kotoran atau bahan lain yang mengganggu dan apabila dilakukan pemeriksaan analisa saringan basah harus memenuhi gradasi seperti dalam Tabel II.4 berikut (Petunjuk Pelaksanaan Lapis Aspal Beton SKBI 1987, DPU):

Tabel II.3 Gradasi bahan pengisi untuk beton aspal

Sumber : Petunjuk Pelaksanaan Lapisan Beton Aspal (LASTON) untuk jalan raya,Departemen Pekerjaan Umum, 1987.

Gambar II.4 Grafik Gradasi Bahan Pengisi untuk Beton Aspal

2.7.4 Agregat Campuran

Agregat campuran harus mempunyai gradasi yang menerus dari butir yang kasar sampai yang halus, dan apabila diperiksa dengan SNI harus memenuhi salah satu gradasi yang tercantum pada Tabel II.4 Agregat campuran yang diperoleh dari hasil pencampuran menurut proporsi yang diperlukan untuk rumusan campuran kerja, harus mempunyai eqivalensi pasir minimal 50%.

Tabel II.4 Batas-Batas Gradasi Menerus Agregat Campuran

| No. Campuran | I | II | III | IV | V | VI | VII | VIII | IX | X | XI | |

| Gradasi/ Tekstur | kasar | kasar | rapat | rapat | rapat | rapat | rapat | rapat | rapat | rapat | rapat | |

| Tebal Padat(mm) | 20-40 | 25-50 | 20-40 | 25-50 | 40-65 | 50-75 | 40-50 | 20-40 | 40-65 | 40-65 | 40-50 | |

| Ukuran Saringan | % Berat Yang Lolos Saringan | |||||||||||

| 1 ½” (38,1mm) | - | - | - | - | - | 100 | - | - | - | - | - | |

| 1.0” (25,4mm) | - | - | - | - | 100 | 90-100 | - | - | 100 | 100 | - | |

| ¾” (19,1mm) | - | 100 | - | 100 | 80-100 | 82-100 | 100 | - | 85-100 | 85-100 | 100 | |

| ½” (12,7mm) | 100 | 75-100 | 100 | 80-100 | - | 72-90 | 80-100 | 100 | - | - | - | |

| 3/8” (9,52mm) | 75-100 | 60-80 | 80-100 | 70-90 | 60-90 | - | - | - | 65-85 | 56-78 | 74-92 | |

| No. 4 (4,76mm) | 35-55 | 35-55 | 55-75 | 50-70 | 48-65 | 52-70 | 54-72 | 62-80 | 45-65 | 38-60 | 48-70 | |

| No. 8 (2,38mm) | 20-35 | 20-35 | 35-50 | 35-50 | 35-50 | 40-56 | 42-58 | 44-60 | 34-54 | 27-47 | 35-53 | |

| No. 30 (0,59mm) | 10-20 | 10-22 | 18-29 | 18-29 | 19-30 | 24-36 | 26-38 | 28-40 | 20-35 | 13-28 | 15-30 | |

| No. 50 (0,279mm) | 6-16 | 6-16 | 13-23 | 13-23 | 13-23 | 16-26 | 18-28 | 20-30 | 16-26 | 9-20 | 10-20 | |

| No. 100 (0,149mm) | 4-12 | 4-12 | 8-16 | 8-16 | 7-15 | 10-18 | 12-20 | 12-20 | 10-18 | - | - | |

| No. 200 (0,074mm) | 2-8 | 2-8 | 4-10 | 4-10 | 1-8 | 6-12 | 6-12 | 6-12 | 5-10 | 4-8 | 4-9 | |

Sumber :Petunjuk Pelaksanaan LASTON SKBI 1987 DPU.

Catatan :

Ø Nomor campuran I,III,IV,VI,VII,VIII,IX,X dan XI digunakan untuk lapisan permukaan.

Ø Nomor campuran II dan V digunakan untuk lapisan permukaan, perata (Leveling) dan lapisan antara (Binder).

2.7.5 Bahan pengikat (Aspal minyak)

Aspal minyak untuk Lapis Beton aspal harus terdiri dari salah satu aspal keras penetrasi 60/70 atau 80/100 yang seragam, tidak mengandung air, bila dipanaskan sampai dengan 1700C tidak berbusa dan memenuhi persyaratan sebagaimana tercantum pada Tabel II.5 Persyaratan Aspal Keras.

Tabel II.5 Persyaratan Aspal Keras

| No. | Jenis Pemeriksaan | Metode Pemeriksaan | Spesifikasi | ||

| Pen. 60 / 70 | Satuan | ||||

| Min | Maks | ||||

| 1 | Penetrasi (100 gr,25oC,5 dtk) | SNI 06-2456-1991 | 60 | 79 | 0.1mm |

| 2 | Titik lembek | SNI 06-2434-1991 | 48 | 58 | °C |

| 3 | Titik nyala dan titik bakar | SNI 06-2433-1991 | 200 | - | °C |

| 4 | Kehilangan berat | SNI M-29-1990-F | - | 0.8 | % berat |

| 5 | Daktilitas | SNI 06-2432-1991 | 100 | - | Cm |

| 6 | Penetrasi setelah kehilangan berat | SNI 06-2456-1991 | 54 | - | % sml |

| 7 | Berat jenis | SNI 06-2441-1991 | 1 | - | gr/cc |

| 8 | Kelekatan | SNI 03-2439-1991 | 95 | - | % |

Sumber : Petunjuk Pelaksanaan Lapis Beton aspal (LASTON) untuk jalan raya 1987 dan Panduan Praktikum Jalan Raya dan Aspal.

Apabila dilakukan cara Marshall harus memenuhi persyaratan campuran beton aspal seperti ditunjukkan pada Tabel II.6.

Tabel II.6 Ketentuan Sifat-Sifat Campuran Beton Aspal

| Sifat –Sifat Campuran | | Latasir | Lataston | Laston | |||

| Kls A & B | WC | BC | WC | BC | Base | ||

| Penyerapan Aspal (%) | Max | 2,0 | 1,7 | 1,2 | |||

| Jumlah tumbukan per bidang | | 50 | 75 | 75 | 112 | ||

| Rongga dalam campuran (%) | Min | 3,0 | 3,0 | 3,5 | |||

| Max | 6,0 | 6,0 | 5,5 | ||||

| Rongga dalam Agregat (VMA) (%) | Min | 20 | 18 | 17 | 15 | 14 | 13 |

| Rongga terisis aspal (%) | Min | 75 | 68 | 65 | 63 | 60 | |

| Stabilitas Marshall (%) | Min | 200 | 800 | 800 | 1500 | ||

| Pelelehan (mm) | Min | 2 | 3 | 3 | 5 | ||

| Max | 3 | ||||||

| Marshall Quotient (kg/mm) | Min | 80 | 250 | 250 | 300 | ||

| Stabilitas Sisa (%) setelah perendaman 24 jam, 60°C | Min | 75 | 75 | 75 | |||

| Rongga dalam campuran (%) pada kepadatan membal (refusal) | Min | - | 2 | 2,5 | |||

Sumber : Divisi 6 Perkerasan Aspal, Spesifikasi Umum Bidang Umum dan Jembatan, 2005

2.8 Rancangan Campuran Beton Aspal ( Mix Design Beton aspal )

Metode rancangan campuran beton aspal yang digunakan adalah rancangan campuran aspal panas (Hot mix) yaitu suatu campuran yang terdiri dari komponen-komponen agregat yang merupakan komponen terbesar dalam campuran dan bahan pengikatnya aspal dimana cara pencampurannya melalui proses pemanasan.

Perencanaan campuran beton aspal yang digunakan berdasarkan metode Marshall, dengan metode ini kita dapat menentukan jumlah pemakaian aspal yang tepat sehingga dapat menghasilkan komposisi yang baik antara agregat dengan aspal sesuai dengan persyaratan teknis jalan yang ditentukan.

Komposisi rancangan campuran didasarkan pada gradasi agregat campuran yang dipilih. Komposisi rancangan campuran agregat dibagi atas tiga fraksi yaitu : fraksi agregat kasar, fraksi agregat halus, dan fraksi bahan pengisi. Dimana ukuran dari setiap fraksi didasarkan pada standar Petunjuk Pelaksanaan Lapis Beton aspal (LASTON) No.378/KPTS/1987, Direktorat Jenderal Bina Marga, Departemen Pekerjaan Umum dan Tenaga Listrik.

2.9 Pengujian Perendaman Marshall

Pengujian perendaman Marshall bertujuan untuk menentukan ketahanan / stabilitas dan kelelehan praktis (flow) dari campuran aspal. Ketahanan adalah kemampuan menerima beban sampai terjadi kelelehan plastis, dinyatakan dalam satuan kilogram atau pound. Dengan kata lain stabilitas marshall dimaksudkan sebagai beban maksimum yang dapat diterima oleh campuran sebelum runtuh. Sedangkan kelelehan plastis adalah perubahan bentuk campuran aspal yang terjadi akibat suatu beban hingga batas runtuh, yang dinyatakan dalam mm atau 0,01”.

Prosedur pengujian perendaman marshall mengikuti rujukan AASHTO T 245-1997 dan RSNI M-01-2003. Proses perendaman benda uji dilakukan pada suhu 60°C selama 30-45 menit dan 24 jam dan melakukan pengujian Marshall untuk mengetahui sifat mekanik benda uji yaitu stabilitas dan flow.

2.10 Pengujian Marshall

Kinerja campuran beton aspal dapat diperiksa dengan menggunakan alat pemeriksaan Marshall Pemeriksaan ini pertama kali diperkenalkan oleh Bruce Marshall, selanjutnya dikembangkan oleh U.S Corps of Engineer. Saat ini pemeriksaan Marshall mengikuti prosedur AASTHO T 245-1997 atau RSNI M-01-2003.

Pengujian Marshall ( Marshall Test ) adalah suatu metode pengujian mengukur untuk mengukur ketahanan (Stabilitas) dan kelelehan plastis (flow) campuran beraspal.

Alat Marshall merupakan alat tekan yang dilengkapi dengan proving ring (cincin penguji) yang berkapasitas 2500 kg atau 5000 pound. Proving ring dilengkapi dengan arloji pengukur yang berguna untuk mengukur stabilitas campuran, disamping itu terdapat arloji kelelehan (flow meter) untuk mengukur kelelehan plastis (flow).

Dari proses pemeriksaan dengan alat Marshall, diperoleh data-data sebagai berikut :

a. Kadar aspal, dinyatakan dalam bilangan desimal.

b. Berat volume, dinyatakan dalam ton/m3.

c. Stabilitas, dinyatakan dalam bilangan bulat. Stabilitas menunjukkan kekuatan, ketahanan terhadap terjadinya alur (ruting).

d. Kelelehan plastis (flow), dinyatakan dalam mm atau 0,01”. Flow merupakan indikator terhadap lentur.

e. VIM, persen rongga dalam campuran. VIM merupakan indikator dari durabilitas, kemungkinan bleeding.

f. VMA, persen rongga dalam agregat, dinyatakan dalam bilangan bulat. VMA bersama VIM merupakan indikator dari durabilitas.

g. Quetiont Marshall, merupakan hasil bagi antara stabilitas dan flow, dinyatakan dalam kg/mm.

h. Tebal lapis aspal (flim asphalt), dinyatakan dalam mm.

i. Kadar aspal efektif, dinyatakan dalam bilangan desimal.

aku suka deh....

BalasHapus